24 de noviembre, 2020

8 minutos

Cómo hacer un Value Stream Mapping (VSM)

Los clientes están interesados en que los productos o servicios que reciban cuenten con la máxima calidad, sean entregados en la fecha fijada y por el precio acordado en el caso de los productos y con los niveles de calidad en el caso de los servicios TI.

El proceso de producción no es del interés del cliente, por lo que las empresas pueden optimizar dicho proceso para ahorrar costes, desechar tareas que no generen valor, y ser más eficientes, entregando los productos o servicios en las condiciones que los clientes desean.

El Value Stream Mapping es una herramienta visual que permite hacerse una idea de todo el proceso de fabricación de un producto, desde la recepción de la mercancía, pasando por los procesos de fabricación y almacenaje, hasta la entrega final del cliente. Analizando el VSM se pueden tomar decisiones para mejorar los distintos procesos y mejorar la productividad a la hora de fabricar cualquier producto, que aunque en este articulo nos centraremos en la fabricación de productos, son igualmente adaptables a la entrega de Servicios TI.

Qué es Value Stream Mapping

El mapa de flujo de valor o Value Stream Mapping (VSM) es un diagrama o mapa que tiene como objetivo visualizar, analizar y mejorar el flujo dentro de un proceso de producción. Este flujo hace referencia a los procesos y la información que se realizan desde el inicio del proceso hasta su entrega al cliente.

El principal objetivo del VSM es identificar aquellas actividades o tareas que no generan valor en el proceso de fabricación de un producto. Para ello, representa el flujo de materias primas, el flujo de información y los indicadores clave a lo largo de todos los procesos de la cadena de producción.

El VSM se rige como una de las herramientas fundamentales dentro de la metodología de fabricación Lean Manufacturing.

Qué es el Lean Manufacturing

Se trata de una filosofía o método de trabajo por el cual se buscan formas de optimizar y mejorar los sistemas de producción, eliminando tareas que no aporten valor y eliminando los desperdicios.

Qué herramientas se pueden utilizar para hacer un VSM

El mapa de flujo de valor suele realizarse una vez acabada la cadena de producción, utilizando para ello todos los datos recabados durante la misma. Este diseño se solía realizar en papel tomando el tiempo necesario para crear el diagrama de forma correcta incluyendo todos los procesos, flujos y valores óptimos, y con la intervención de personal correspondiente a las distintas etapas de fabricación.

En la actualidad, existen numerosas herramientas en el mercado destinadas a dibujar el mapa de flujo de valor de una cadena de producción. Existen soluciones comerciales y opciones de código libre para generar VSM y poder tener una visión global de la cadena de producción y de los flujos de procesos e información.

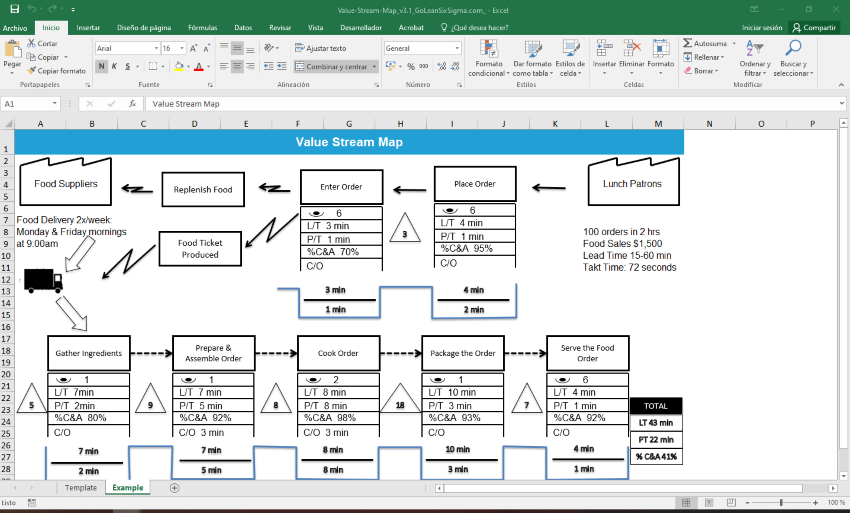

Utilizar Microsoft Excel para hacer VMS

Desde la hoja de cálculo Excel es posible dibujar diagramas VMS. Para ello hay que utilizar plantillas específicas para la creación de mapas de flujo de valor y así disponer de los distintos iconos y figuras que se utilizan en este tipo de diagramas, y aprovechar las posibilidades de la hoja de cálculo para incluir y calcular valores.

Cómo hacer un VSM

Para dibujar un mapa de flujo de valor paso a paso hay que seguir una serie de pasos para poder realizarlo de forma eficiente que sirva para un posterior análisis para detectar procesos que no generen valor y poder optimizarlos, cambiarlos o incluso eliminarlos.

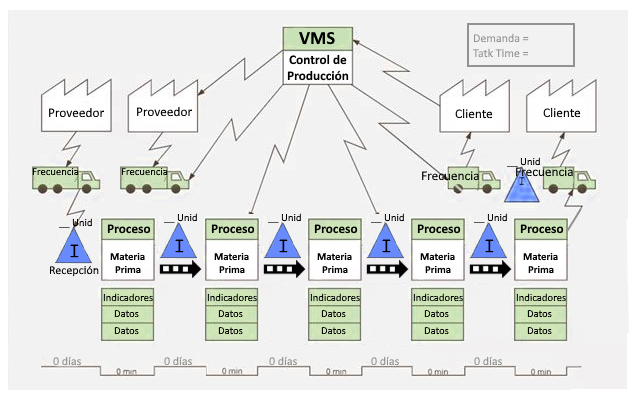

Definir la demanda de los clientes

Para no perder el enfoque principal que es el de entregar un producto que genere valor al cliente, se debe comenzar a dibujar el VSM desde el cliente. Para ello hay que definir la demanda del cliente por un periodo de tiempo concreto.

Para ello hay que calcular el takt time o tiempo disponible en el periodo entre la demanda de ese periodo. El takt time ofrece el número de productos diarios que deben fabricarse para poder satisfacer la demanda.

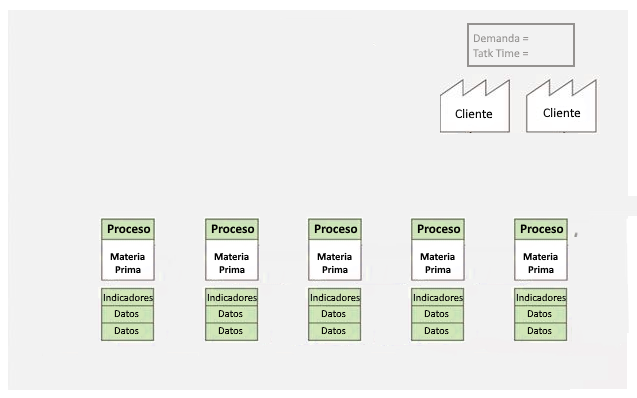

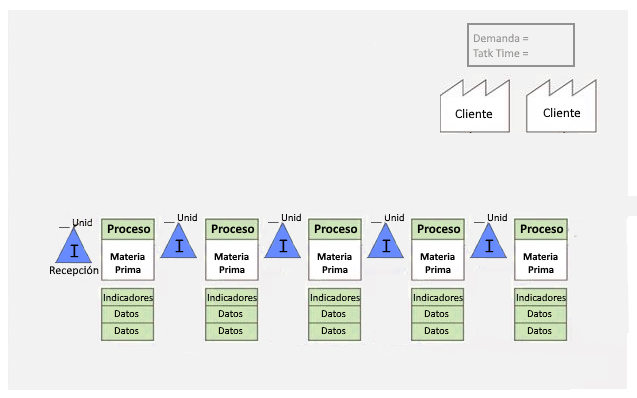

Añadir los procesos

El siguiente paso del diseño del VSM será añadir los distintos procesos (donde fluye material o información) presentes en la cadena de fabricación. Hay que tener en cuenta que el stock o almacenaje de las distintas piezas o semiproductos se dibujarán posteriormente aparte de los procesos.

Los procesos se dibujan de izquierda a derecha en el orden en el que se suceden en la propia producción, y deberán añadirse información relevante a cada uno utilizando datos e indicadores asociados. Estos datos o indicadores serán del tipo tiempo de ciclo, número de unidades (lote), tiempo de cambio entre productos, tiempo de trabajo por turno, o el tiempo disponible de la maquinaria (normalmente expresado en porcentaje).

Añadir los inventarios

Se trata de los productos, materias primas y subproductos que se van acumulando después de cada uno de los procesos. Se representan por con un triángulo y debe ir acompañado de la cantidad de unidades correspondiente. Solo se incluirán las materias primas más importantes en cada uno de los procesos.

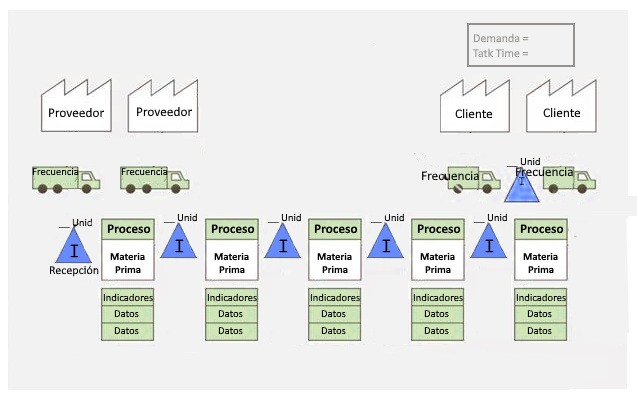

Clientes, proveedores y frecuencias de entrega

En esta parte del diseño se incluye la entrega de los productos a los clientes, la recepción de materias primas por parte de los proveedores y la frecuencia en la que se realizan dichas entregas y se reciben las mercancías.

Deben incluirse los proveedores más importantes de materias primas pues en el diagrama de flujo de valor no se incluyen aquellas mercancías de poco uso o escasa importancia.

Tanto en la recepción de la materia prima, como en la entrega de producto, se utiliza un icono de un camión que hace referencia al concepto de distribución, siendo así más fácilmente identificable en el diagrama.

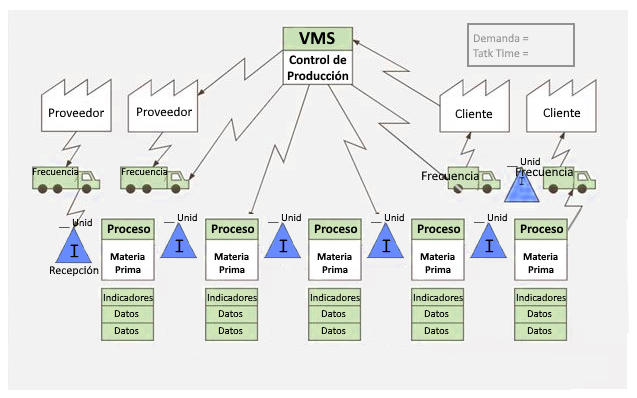

Añadir el flujo de información

Utilizando una línea se trazarán los flujos de información que se producen durante el ciclo de fabricación. Si este flujo se realiza de forma digital o electrónica, dicha línea se representará en forma de zigzag. También se añade en la parte central y superior del diagrama el departamento de control de producción.

Añadir el flujo de material

El flujo de material, también conocido como flujo push, se incluirá entre cada proceso, representado por una flecha más gruesa. Hay que tener en cuenta que cada proceso proporciona piezas o subproductos al siguiente, sin tener en cuenta sus necesidades. Si los clientes son los que marcan la programación de producción (flujo pull), se utilizará una flecha circular.

Incluir la línea de tiempo

En el último paso se incluye la línea de tiempo que permite calcular el lead time, o tiempo necesario para recorrer todo el proceso, desde la entrada de las mercancías, pasando por todos los procesos, hasta la entrega final al cliente.

Una vez se tiene el mapa dibujado y definido se pasa a la siguiente etapa, que es la del estudio y análisis de toda la cadena, y se procede a rediseñar, eliminar, modificar los distintos procesos en busca de un mejor rendimiento y eficacia que generen un mayor valor.

El VSM es una herramienta fundamental para el Lean Manufacturing en su objetivo de optimizar los procesos de producción, desechando o rediseñando aquellos que no generen valor, consuman demasiados recursos o necesiten mucho tiempo.

AMBIT BST

En AMBIT somos expertos desde hace más de 15 años en el desarrollo de estrategias y soluciones IT para tu compañía. Somos consultores e integradores en múltiples ámbitos, y si quieres conocer más de las soluciones que te podemos ofrecer, no dudes en ponerte en contacto con nosotros.

.png)

.png)

Cuéntanos tu opinión